- Введение в системы мониторинга состояния двигателя

- Что такое мониторинг состояния двигателя?

- Роль искусственного интеллекта в мониторинге

- Ключевые показатели точности систем мониторинга двигателя

- Метрики оценки точности

- Реальные показатели современных систем

- Примеры применения искусственного интеллекта в мониторинге состояния двигателя

- Пример 1: Авиационная промышленность

- Пример 2: Автомобильная промышленность

- Пример 3: Промышленное оборудование

- Преимущества и ограничения систем мониторинга с ИИ

- Преимущества

- Ограничения

- Оценка точности: методы и подходы

- Контролируемое обучение и тестирование

- Кросс-валидация

- Испытания на реальных объектах

- Сравнение с традиционными методами

- Рекомендации по внедрению ИИ-систем мониторинга состояния двигателя

- Заключение

Введение в системы мониторинга состояния двигателя

Системы мониторинга состояния двигателя (СМСД) играют ключевую роль в обеспечении надежности и эффективности работы транспортной и промышленной техники. Современные технологии внедряют искусственный интеллект (ИИ) для повышения точности диагностики и предсказания поломок. Это позволяет не только своевременно проводить техническое обслуживание, но и существенно снижать затраты на ремонт и время простоя машин.

Что такое мониторинг состояния двигателя?

Мониторинг состояния двигателя — это комплекс методов и средств, направленных на сбор, анализ и интерпретацию данных о работе двигателя в реальном времени или с определенной периодичностью. Основная задача — выявление симптомов неисправностей и прогнозирование отказов.

Роль искусственного интеллекта в мониторинге

ИИ позволяет обрабатывать огромные объемы данных, получаемых с датчиков, и выявлять сложные зависимости, которые трудно обнаружить традиционными методами. К ключевым технологиям относятся:

- машинное обучение (ML);

- глубокие нейронные сети (Deep Learning);

- аналитика больших данных (Big Data Analytics);

- экспертные системы и алгоритмы предсказания поломок.

Ключевые показатели точности систем мониторинга двигателя

Оценка эффективности СМСД с применением ИИ проводится на основе ряда метрик. Рассмотрим основные из них.

Метрики оценки точности

| Метрика | Описание | Значимость для СМСД |

|---|---|---|

| Точность (Accuracy) | Доля правильно классифицированных случаев (здоровые/поврежденные). | Основная метрика, показывает общую эффективность. |

| Полнота (Recall) | Доля корректно обнаруженных неисправностей среди всех существующих. | Критична при необходимости минимизировать пропуск дефектов. |

| Точность предсказания (Precision) | Доля действительно неисправных случаев среди всех обнаруженных как неисправные. | Важна для снижения ложных тревог. |

| F1-мера | Гармоническое среднее Precision и Recall. | Балансирует полноту и точность, дает комплексную оценку. |

| Время отклика | Скорость обработки данных и выдачи результата. | Важно для систем реального времени. |

Реальные показатели современных систем

По данным ряда исследований и практических внедрений, современные ИИ-системы мониторинга достигают следующих показателей:

- Точность классификации составляет в среднем 92-97%;

- Полнота выявления неисправностей — порядка 88-95%;

- Среднее время отклика — от 0,5 до 3 секунд;

- Снижение количества ложных срабатываний на 20-40% по сравнению с традиционными методами.

Примеры применения искусственного интеллекта в мониторинге состояния двигателя

Пример 1: Авиационная промышленность

В авиации системы мониторинга через ИИ используют для прогноза отказов турбинных двигателей. Такие системы анализируют вибрационные сигналы, температуру и параметры тяги. Согласно отчетам, внедрение ИИ позволило снизить количество внеплановых ремонтов на 30%, экономя до нескольких миллионов долларов в год для крупных авиакомпаний.

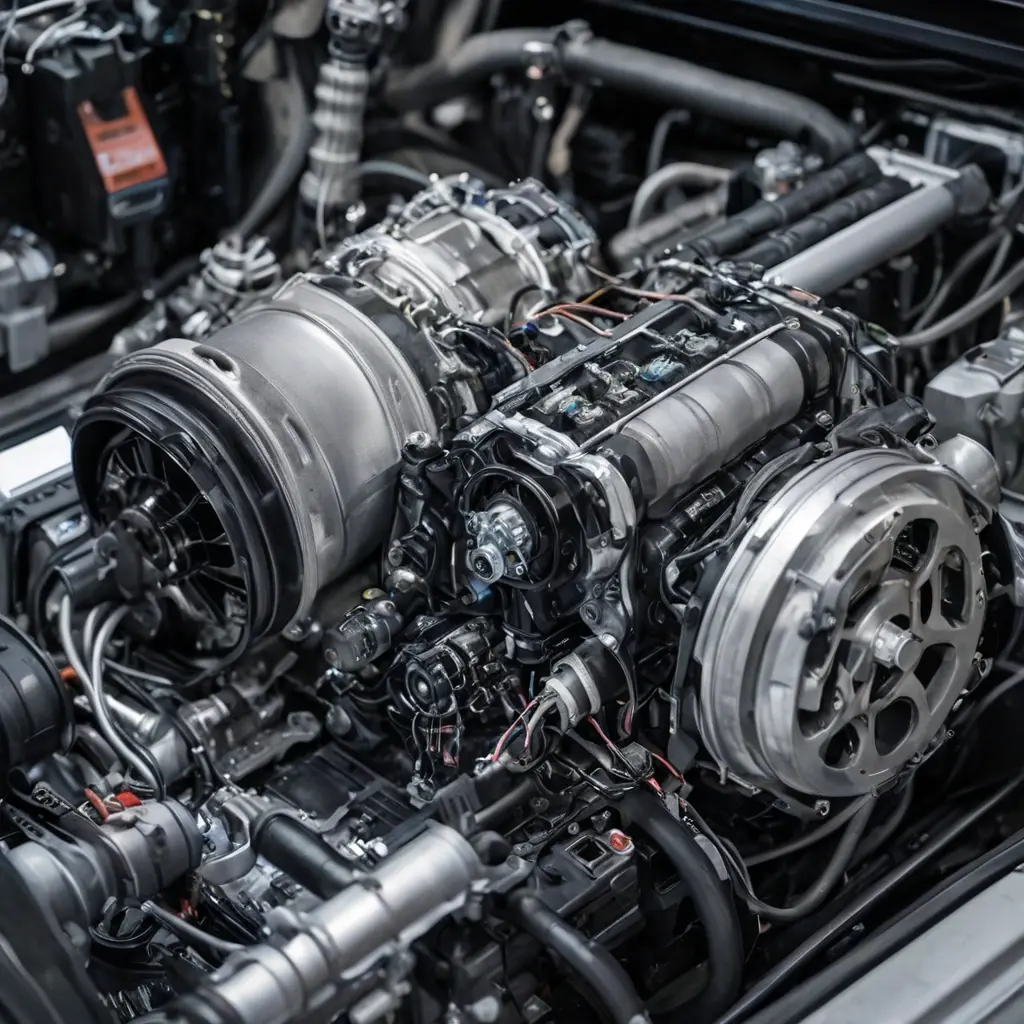

Пример 2: Автомобильная промышленность

В автомобилестроении применяют ИИ-системы для мониторинга дизельных и бензиновых двигателей. Например, анализ данных с датчиков детонации и температуры позволяет обнаруживать износ поршневой группы задолго до возникновения серьезных поломок. Исследования показывают, что использование ИИ повышает точность диагностики до 95%, снижая стоимость обслуживания.

Пример 3: Промышленное оборудование

На промышленных предприятиях, использующих газовые или электрические двигатели для генерации и привода механизмов, ИИ-системы отследили закономерности, предсказывающие перегрузки и перегревы. Внедрение подобных систем позволило сократить время простоя оборудования на 25% и увеличить общий коэффициент готовности техники.

Преимущества и ограничения систем мониторинга с ИИ

Преимущества

- Высокая точность диагностики за счет обработки многомерных данных;

- Раннее обнаружение неисправностей, что сохраняет ресурсы двигателя;

- Автоматизация процесса мониторинга, снижение человеческого фактора;

- Возможность прогнозирования отказов и планирования ТО;

- Адаптивность систем на основе постоянного обучения и обновления моделей.

Ограничения

- Необходимость качественных данных для обучения алгоритмов;

- Сложность настройки и внедрения ИИ-систем в существующую инфраструктуру;

- Вероятность ложноположительных и ложноотрицательных срабатываний в отдельных случаях;

- Высокие требования к вычислительным мощностям, особенно при обработке больших потоков данных в реальном времени;

- Необходимость регулярного обновления моделей в связи с изменением условий эксплуатации.

Оценка точности: методы и подходы

Контролируемое обучение и тестирование

Одним из базовых методов оценки является использование размеченных данных — когда известно состояние двигателя. Система обучается на части данных (training set) и проверяется на другой части (test set). Качество определяется метриками, описанными выше.

Кросс-валидация

Метод, при котором исходный набор данных разделяется на несколько частей, последовательно используется для обучения и тестирования. Это повышает объективность оценки точности и уменьшает переобучение.

Испытания на реальных объектах

Самый значимый этап — проверка системы на живом оборудовании в условиях эксплуатации. Здесь оценивается не только точность, но и стабильность работы, адаптивность и время отклика.

Сравнение с традиционными методами

| Метод | Точность выявления неисправностей | Время реакции | Основные недостатки |

|---|---|---|---|

| Традиционные датчики и визуальная диагностика | 70-85% | Высокое (ручной осмотр) | Зависимость от опыта оператора, низкая автоматизация |

| Алгоритмы на основе правил | 80-90% | Среднее | Сложность масштабирования, ограниченность моделей |

| Системы с искусственным интеллектом | 92-97% | Низкое (реальное время) | Высокие требования к данным и вычислениям |

Рекомендации по внедрению ИИ-систем мониторинга состояния двигателя

- Начинать с пилотных проектов и этапного внедрения для оценки реальной эффективности;

- Обеспечить качество и полноту сбора данных с датчиков;

- Регулярно обновлять и переобучать модели на новых данных;

- Интегрировать ИИ-системы с существующими системами управления техникой и обслуживания;

- Обучать персонал методам работы и интерпретации результатов ИИ-диагностики;

- Следить за балансом между полнотой и точностью, чтобы минимизировать ложные тревоги и пропуски.

Заключение

Системы мониторинга состояния двигателя с применением искусственного интеллекта представляют собой эффективный инструмент для повышения надежности и безопасности эксплуатации техники. Высокая точность диагностики и ускоренное обнаружение неисправностей помогают существенно снизить эксплуатационные расходы и предотвратить аварийные ситуации.

Однако успешное применение таких систем зависит от качества исходных данных, правильного выбора алгоритмов и грамотного внедрения. Важно помнить, что ИИ — это не панацея, а мощный инструмент, требующий комплексного подхода.

«Для достижения максимальной эффективности мониторинга использования искусственного интеллекта важно не просто внедрять технологии, а создавать грамотную экосистему сбора, обработки и анализа данных с постоянным обучением систем и участием опытных специалистов.»

Будущее за интеллектуальными системами, и уже сегодня они демонстрируют значительный потенциал для промышленности, транспорта и энергетики.