- Введение

- Общие требования к герметикам для топливных баков

- Молекулярная структура герметиков: ключевые компоненты

- Типы полимеров в составе герметиков

- Роль химических связей и структуры

- Стойкость герметиков к углеводородам

- Механизмы воздействия углеводородов

- Методы оценки стойкости

- Сравнительная таблица стойкости разных типов герметиков к типичным углеводородам

- Примеры использования современных герметиков

- Статистика по сроку службы герметиков

- Рекомендации по выбору герметика

- Совет автора

- Заключение

Введение

Современные топливные баки требуют надежной герметизации, способной противостоять агрессивному воздействию углеводородов — компонентов топлива. Основным материалом, обеспечивающим эту герметичность, служат специализированные герметики, разработанные с учётом химической стойкости и механической надежности. Одним из ключевых аспектов их эффективности является молекулярная структура, которая определяет, насколько хорошо герметик выдержит долговременное взаимодействие с топливом и его компонентами.

Общие требования к герметикам для топливных баков

Герметики, применяемые для топливных баков, должны обладать следующими характеристиками:

- Высокая химическая стойкость к углеводородам и их смесям;

- Устойчивость к изменениям температуры и механическим нагрузкам;

- Минимальная проницаемость газов и жидкостей;

- Длительный срок службы без потери свойств;

- Совместимость с материалами бака (металлы, пластики).

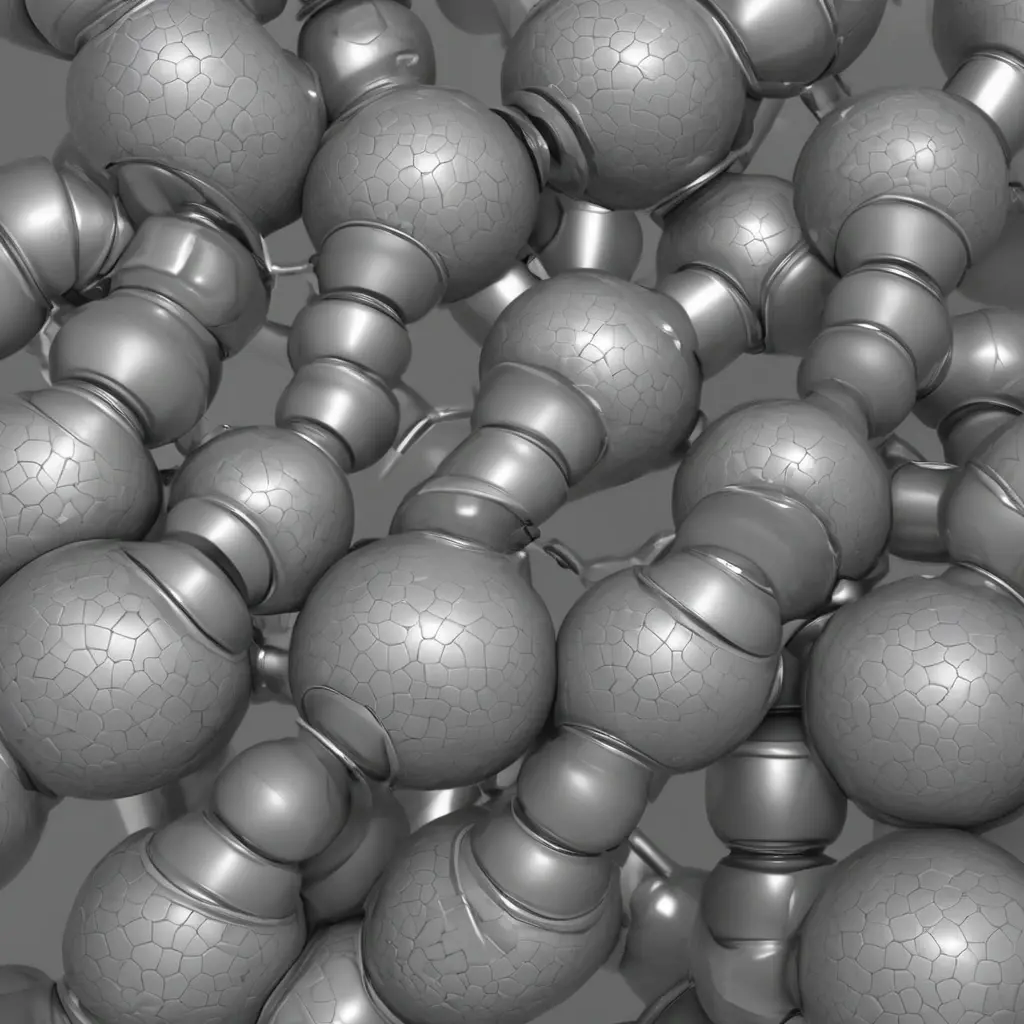

Молекулярная структура герметиков: ключевые компоненты

Молекулярная структура герметиков — это совокупность химических связей, полимерных цепей и добавок, которые обеспечивают нужные свойства материала.

Типы полимеров в составе герметиков

Основным компонентом современных герметиков выступают полимеры, среди которых наиболее популярны:

- Силиконовые полимеры (силиконы): имеют кремний-кислородную основу (Si-O-Si), что придаёт им высокую гибкость и устойчивость к окислению.

- Полиуретановые полимеры: состоят из уретановых связей (-NH-CO-O-), обеспечивают отличную эластичность и адгезию.

- Бутадиен-нитрильные каучуки (NBR): представлены синтетическими каучуками с высокой стойкостью к нефтепродуктам.

- Полисульфидные полимеры: хорошо сопротивляются проникновению углеводородов благодаря присутствию серосодержащих групп.

Роль химических связей и структуры

Особое значение имеют химические связи в полимерной матрице:

- Ковалентные связи обеспечивают прочность и стабильность структуры.

- Водородные связи способствуют взаимодействию между цепями и влияют на эластичность.

- Кристаллические и аморфные области в полимере влияют на проницаемость и сопротивление химической коррозии.

Стойкость герметиков к углеводородам

Углеводороды — это органические соединения, которые могут разрушать полимерные цепи посредством проникновения в материал и растворения составляющих. Стойкость материала определяется следующими факторами:

Механизмы воздействия углеводородов

- Поглощение растворителя: углеводороды проникают в полимер, изменяя его свойства и увеличивая объем.

- Пластикация: снижение механической прочности за счёт размягчения полимерных связей.

- Химическое разложение: разрыв цепей полимеров (например, окисление).

Методы оценки стойкости

Для определения устойчивости герметиков к углеводородам применяют:

- Испытания на набухание и увеличение массы (воздействие топливом на определённый срок и температуре);

- Испытания на изменение механических свойств (твердость, растяжение);

- Инструментальные методы (СПЕКТРОФОТОМЕТРИЯ, ХРОМАТОГРАФИЯ).

Сравнительная таблица стойкости разных типов герметиков к типичным углеводородам

| Тип герметика | Основной полимер | Стойкость к бензину | Стойкость к дизельному топливу | Стойкость к авиакеросину |

|---|---|---|---|---|

| Силиконовый | Полидиметилсилоксан (PDMS) | Высокая | Средняя | Высокая |

| Полиуретановый | Полиуретан | Средняя | Высокая | Средняя |

| Бутадиен-нитрильный | NBR | Очень высокая | Очень высокая | Высокая |

| Полисульфидный | Полисульфидные полимеры | Высокая | Высокая | Средняя |

Примеры использования современных герметиков

В автомобильной промышленности в качестве герметиков для топливных баков часто применяются NBR- и силиконовые герметики. Например, корейские и японские производители отдают предпочтение NBR за его исключительную стойкость к бензину с высоким октановым числом и современным присадкам.

В авиационной индустрии используются силиконовые герметики, так как их молекулярная структура обеспечивает устойчивость к широкому спектру авиационных керосинов и перепадам температур.

Статистика по сроку службы герметиков

- Средний срок службы силоксоновых герметиков в топливной системе — до 8 лет.

- Полиуретановые герметики обеспечивают надёжность в течение 5–7 лет при стандартных условиях эксплуатации.

- NBR герметики демонстрируют срок службы до 10 лет при условии правильной эксплуатации и температурного режима.

Рекомендации по выбору герметика

Выбор герметика должен основываться на типе топлива, условиях работы и требованиях к сроку службы:

- Для бензина и дизельного топлива предпочтительнее использовать NBR герметики.

- Для авиационных топлив рекомендованы силиконовые герметики с повышенной термостойкостью.

- В условиях высокой влажности и химического воздействия подходят полисульфидные герметики.

Совет автора

«Помимо молекулярной структуры, важно учитывать совместимость герметика с материалом бака и условия работы. Регулярное техническое обслуживание топливной системы и замена герметиков в установленные сроки значительно продляют срок службы оборудования и предотвращают аварийные ситуации.»

Заключение

Молекулярная структура современных герметиков играет ключевую роль в их устойчивости к агрессивному воздействию углеводородных топлив. Разнообразие полимеров, из которых изготавливаются герметики, позволяет подобрать оптимальный вариант для конкретных условий эксплуатации. Понимание химических процессов взаимодействия герметика с топливом и правильный выбор материала обеспечивают долговечность и надежность топливной системы. Современные герметики на основе NBR, силиконовых и полисульфидных полимеров демонстрируют высокий уровень стойкости, позволяя эффективно выполнять защитную функцию в течение многих лет.