- Введение в технологию плазменного напыления

- Конструктивные особенности технологии плазменного напыления

- Принцип работы и компоненты оборудования

- Виды износостойких покрытий для двигателей

- Преимущества и недостатки технологии плазменного напыления

- Преимущества

- Недостатки

- Примеры применения технологии в реальной практике

- Конструктивные рекомендации и советы по использованию плазменного напыления

- Подготовка поверхности детали

- Выбор материала покрытия

- Настройка режимов напыления

- Контроль качества покрытия

- Заключение

Введение в технологию плазменного напыления

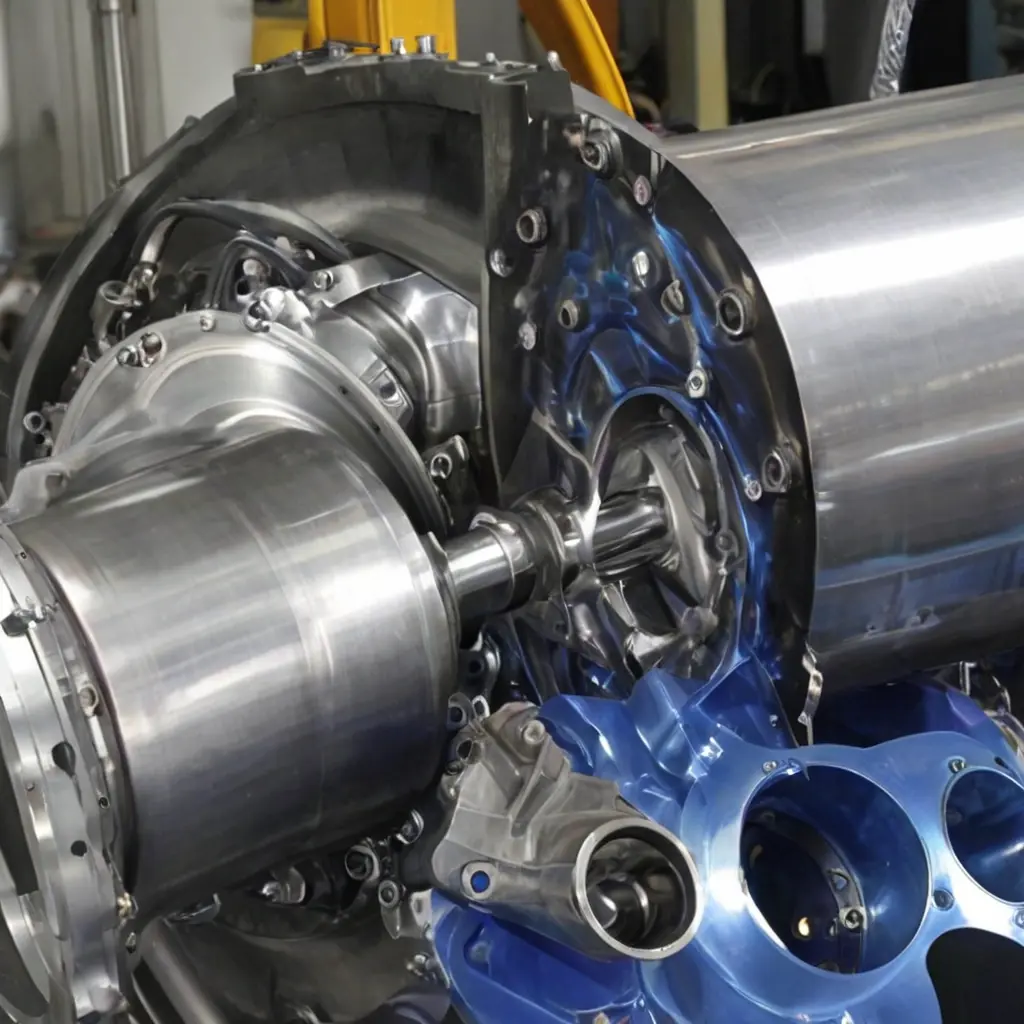

Современные двигатели внутреннего сгорания и промышленные силовые агрегаты испытывают постоянное воздействие износа, коррозии и высоких температур. Для повышения долговечности и производительности деталей применяется технология плазменного напыления износостойких покрытий — эффективный метод создания защитного слоя, значительно продлевающего срок службы узлов двигателя.

Плазменное напыление представляет собой процесс нанесения защитного покрытия посредством распыления расплавленных или полурасплавленных частиц материала на поверхность детали при помощи плазменной струи. Благодаря высокой температуре и скорости частиц обеспечивается плотное и ровное покрытие с отличными адгезионными свойствами.

Конструктивные особенности технологии плазменного напыления

Принцип работы и компоненты оборудования

Основным элементом установки для плазменного напыления является плазмотрон — аппарат, создающий направленную плазменную струю, разогревающую распыляемый материал. Процесс можно разделить на несколько ключевых стадий:

- Подготовка поверхности детали (очистка, шлифовка);

- Распыление порошкового или проволочного материала в плазменной струе;

- Адгезия и спекание частиц на поверхности детали;

- Охлаждение и контроль уровня толщины покрытия.

Оборудование обычно включает следующие элементы:

| Компонент | Назначение | Особенности |

|---|---|---|

| Плазмотрон | Создание плазменной струи высокой температуры | Температура до 15 000 °С, регулировка мощности |

| Подача материала | Подача порошка или проволоки в плазменный поток | Контролируемая дисперсия частиц |

| Манипулятор | Перемещение пушки и детали для равномерного нанесения | Автоматизация, программируемый режим |

| Система охлаждения | Отвод тепла от оборудования и детали | Обеспечение стабильной температуры процесса |

Виды износостойких покрытий для двигателей

Выбор материала зависит от условий эксплуатации двигателя и необходимого ресурса. Наиболее популярные варианты покрытий включают:

- Карбиды (например, WC-Co) — отличаются высокой твердостью и износостойкостью;

- Оксиды (например, Al2O3) — обладают коррозионной стойкостью и термоустойчивостью;

- Нитриды (TiN, CrN) — применяются для снижения трения и повышения износостойкости;

- Металлические сплавы (NiCr, Mo) — обеспечивают защиту от коррозии и усталости металла.

Преимущества и недостатки технологии плазменного напыления

Преимущества

- Высокая адгезия — покрытие надежно прикрепляется к металлической поверхности благодаря распылению частиц в расплавленном состоянии.

- Универсальность — метод подходит для сложных геометрических форм и практически любых металлических деталей.

- Толщина покрытия может варьироваться от нескольких микрометров до нескольких миллиметров с сохранением структуры и функциональности.

- Высокая производительность — за счет автоматизации процесса достигаются большие объемы с минимальными сроками.

- Экономия ресурса двигателя — повышение износостойкости снижает расходы на ремонт и замену деталей.

Недостатки

- Высокая стоимость оборудования и материалов — инвестиции в плазменные установки выше, чем у альтернативных методов.

- Требования к подготовке поверхности — даже небольшие загрязнения могут ухудшить качество покрытия.

- Опасность термических повреждений — высокая температура плазмы может влиять на структуру базового металла, требуются строгие режимы охлаждения.

- Ограничения по размерам детали — крупногабаритные детали требуют специального оборудования и манипуляторов.

Примеры применения технологии в реальной практике

Износостойкие покрытия, полученные плазменным напылением, активно применяются в авиационной, автопромышленной и судостроительной сферах. Рассмотрим несколько примеров с реальными показателями:

| Тип детали | Материал покрытия | Условия эксплуатации | Увеличение ресурса |

|---|---|---|---|

| Поршневые кольца двигателей | WC-Co (карбид вольфрама с кобальтом) | Высокие нагрузки и трение | до 150% |

| Распредвалы | TiN (нитрид титана) | Высокие циклы трения и нагрузки | до 100% |

| Клапанные направляющие | NiCr сплавы | Коррозия и износ в условиях высокой температуры | до 120% |

| Турбинные лопатки | Al2O3 (оксид алюминия) | Высокотемпературные агрессивные среды | до 130% |

Конструктивные рекомендации и советы по использованию плазменного напыления

Для успешного внедрения технологии плазменного напыления на производстве деталей двигателя необходимо учитывать несколько важных аспектов:

Подготовка поверхности детали

Качественная механическая и химическая очистка — залог прочной адгезии. Рекомендуется использовать метода дробеструйной обработки для удаления оксидной пленки и загрязнений.

Выбор материала покрытия

В зависимости от условий эксплуатации (нагрузка, температура, среда) следует подбирать оптимальный состав покрытия. Многослойные покрытия, сочетающие разные материалы, часто демонстрируют лучшие свойства.

Настройка режимов напыления

- Температура плазмы и скорость подачи материала должны регулироваться для минимизации термических воздействий на базовый металл.

- Ток и давление газа влияют на размер и скорость частиц, от этого зависит качество покрытия.

Контроль качества покрытия

Необходим регулярный контроль толщины, прочности и однородности слоя с помощью методов неразрушающего контроля (ультразвуковые испытания, металлоанализ).

Автор отмечает:

«Ключ к успешному использованию технологии плазменного напыления — системный подход: тщательная подготовка, грамотный выбор материалов и четкое соблюдение технологических параметров. Только в этом случае покрытие обеспечит максимальную износостойкость и долговечность деталей двигателя.»

Заключение

Технология плазменного напыления износостойких покрытий — современный и эффективный способ продления ресурса деталей двигателя. Благодаря уникальным физическим процессам распыления в плазменной струе достигается высокая адгезия и плотность покрытия, способствующая улучшению эксплуатационных характеристик изделий. Несмотря на определённые сложности и затраты на организацию производства, преимущества метода — универсальность, долговечность и возможность работы с разнообразными материалами — делают его незаменимым в современной машиностроительной отрасли.

Современные исследования и развитие оборудования обещают дальнейшее снижение себестоимости и увеличение качества покрытий. Для предприятий, стремящихся повысить надежность и срок службы двигателей, интеграция плазменного напыления покрытий становится стратегически важным направлением.