- Введение в лазерное легирование поверхности цилиндров

- Принцип работы и особенности технологии

- Основные этапы процесса лазерного легирования

- Ключевые параметры, влияющие на качество слоя

- Преимущества лазерного легирования по сравнению с традиционными методами

- Статистические данные успеха внедрения технологии

- Примеры внедрения и опыт применения

- Технический совет автора

- Возможности и перспективы развития технологии

- Заключение

Введение в лазерное легирование поверхности цилиндров

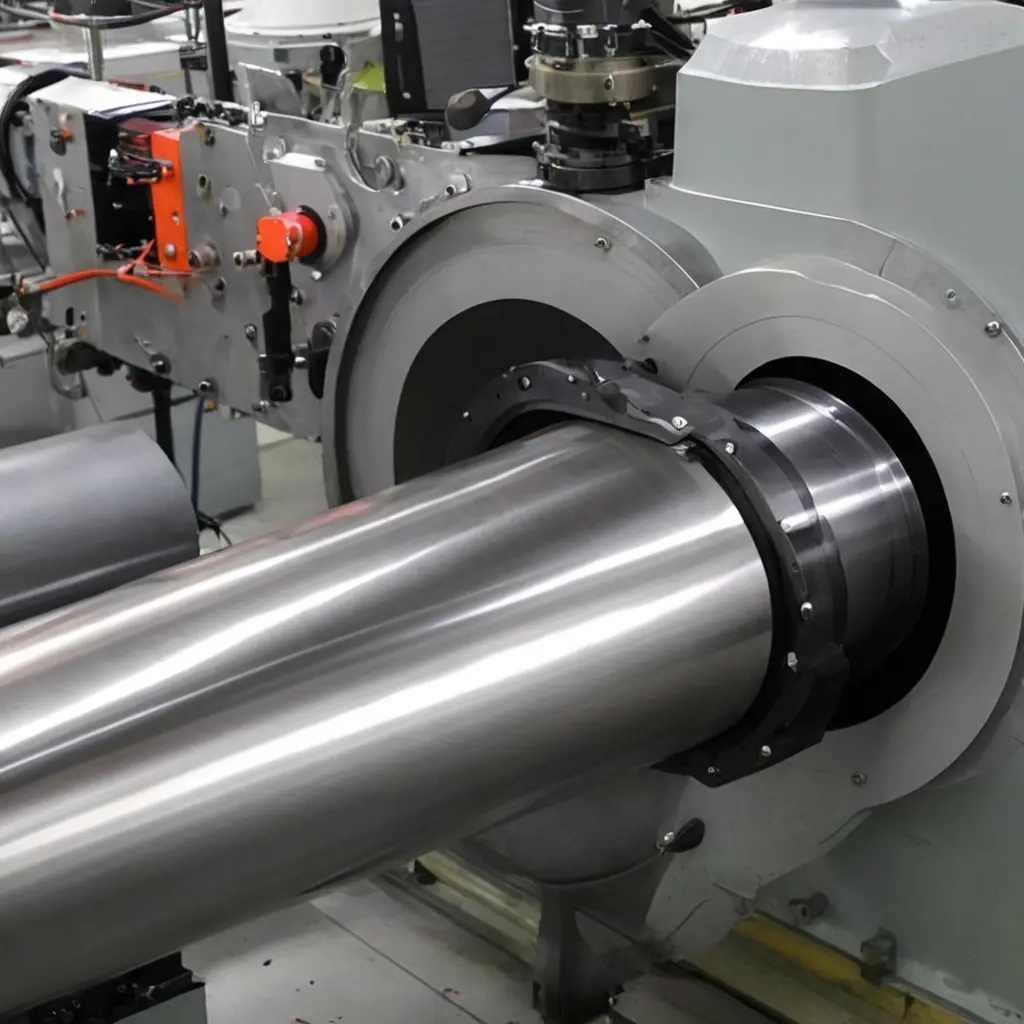

Повышение износостойкости металлических поверхностей является ключевой задачей в машиностроении, особенно для компонентов, подверженных высокому трению и нагрузкам, таких как цилиндры двигателей внутреннего сгорания, компрессоров и насосов. Технология лазерного легирования представляет собой одну из самых современных методик улучшения эксплуатационных характеристик поверхности деталей.

Лазерное легирование — это процесс, при котором на поверхность детали под воздействием лазерного излучения вводятся легирующие элементы, способствующие формированию износостойкого и термостабильного слоя. Данная технология позволяет создать слой с улучшенными механическими свойствами без значительного изменения геометрии детали.

Принцип работы и особенности технологии

Основные этапы процесса лазерного легирования

- Подготовка поверхности. Цилиндр тщательно очищается и обезжиривается для обеспечения адгезии легирующего материала.

- Нанесение легирующего порошка. С помощью специальных устройств порошковый сплав равномерно покрывает рабочую поверхность.

- Лазерное воздействие. Фокусированный лазерный луч расплавляет легирующий материал и верхний слой цилиндра, обеспечивая химическую диффузию и формирование нового слоя с улучшенными свойствами.

- Охлаждение и структурирование. Быстрое охлаждение закрепляет полученный легированный слой с мелкозернистой микроструктурой.

Ключевые параметры, влияющие на качество слоя

| Параметр | Описание | Влияние на результат |

|---|---|---|

| Мощность лазера | Уровень энергии, подаваемой на поверхность | Определяет глубину легирования и размер термического воздействия |

| Скорость обработки | Скорость перемещения лазерного луча по поверхности | Влияет на равномерность слоя и структурные характеристики |

| Состав порошка | Легирующие элементы (карбиды, никель, хром и др.) | Определяет конечные свойства слоя – твердость, коррозионную стойкость |

| Охлаждение | Условия охлаждения после обработки | Влияет на микроструктуру и предотвращает растрескивание |

Преимущества лазерного легирования по сравнению с традиционными методами

Технология лазерного легирования существенно превосходит классические методы упрочнения, такие как термическая обработка, напыление и цементация, по ряду параметров.

- Высокая точность и управляемость процесса. Позволяет создавать слои с заданной толщиной и составом с минимальной деформацией детали.

- Повышенная износостойкость. По данным практических испытаний, твердость поверхностного слоя может увеличиваться в 2-3 раза, а срок службы деталей – в 3-4 раза.

- Экономичность и экологичность. Минимальное количество отходов и отсутствия вредных выбросов в отличие от химических методов.

- Пониженное термическое повреждение. Локальный нагрев исключает искажение геометрии и снижает риск образования трещин.

- Возможность обработки сложных форм. Лазерный луч легко адаптируется к обработке даже трудно доступных участков цилиндров.

Статистические данные успеха внедрения технологии

| Область применения | Увеличение износостойкости | Снижение затрат на ремонт | Пример использования |

|---|---|---|---|

| Автомобильная промышленность | 3 раза | 25% | Легирование цилиндров дизельных двигателей |

| Авиастроение | 2.5 раза | 30% | Повышение стойкости турбинных элементов |

| Нефтегазовое оборудование | 4 раза | 35% | Обработка насосных цилиндров и поршней |

Примеры внедрения и опыт применения

Одним из ярких примеров применения лазерного легирования является проект крупного автопроизводителя, который внедрил технологию для обработки цилиндров дизельных двигателей. В результате компания получила следующие преимущества:

- Снижение вероятности отказов двигателей на 40%.

- Увеличение ресурса цилиндров в условиях экстремальных температур.

- Оптимизацию производственного процесса за счет сокращения количества операций после легирования.

Еще один пример — использование технологии в аэрокосмической отрасли, где свойства поверхности цилиндров и других деталей подвержены повышенным нагрузкам и агрессивному воздействию среды. Лазерное легирование позволяет добиться стабильно высокого качества поверхностного слоя и выполнять регулярные легирующие операции с минимальным простоем оборудования.

Технический совет автора

«Для успешного внедрения лазерного легирования крайне важно тщательно подбирать состав легирующих порошков с учетом эксплуатационных условий детали. Инженерам рекомендуется не ограничиваться стандартными смесями, а проводить испытания с инновационными сплавами, чтобы максимально адаптировать поверхность к специфике работы цилиндра.»

Возможности и перспективы развития технологии

Современные исследования в области лазерного легирования направлены на интеграцию автоматизированных систем управления процессом, использование новых классов порошков и комбинирование с другими методами упрочнения, такими как лазерное напыление и импульсная лазерная обработка.

Перспективы развития включают:

- Разработка адаптивных систем, способных изменять параметры легирования в реальном времени.

- Внедрение ИИ для оптимизации режимов обработки на основе анализа полученных данных.

- Расширение ассортимента легирующих материалов с добавками наночастиц для повышенного эффекта износостойкости.

- Применение в новых отраслях промышленности, например, в производстве робототехники и медицинского оборудования.

Заключение

Лазерное легирование поверхности цилиндров — инновационная и эффективная технология, позволяющая значительно повысить износостойкость, продлить срок службы деталей и сократить эксплуатационные расходы. Благодаря высокой точности, экономичности и универсальности данный метод находит все более широкое применение в машиностроении и смежных отраслях.

Хотя внедрение требует первоначальных инвестиций и технической подготовки, выгоды от улучшенного качества деталей и уменьшения затрат на ремонт компенсируют затраты в кратчайшие сроки. Производителям и инженерам рекомендуется внимательно изучать возможности лазерного легирования и учитывать его в стратегиях повышения долговечности оборудования.

«Для достижения максимального эффекта от лазерного легирования необходимо комплексное понимание процессов взаимодействия материала и лазера. Регулярные тестирования и адаптация технологических режимов — ключ к успеху в применении этой инновационной технологии.»