- Введение в проблему управления турбулентностью в камере сгорания

- Роль микроструктур в управлении турбулентностью

- Что такое микроструктуры и почему они важны?

- Типы микроструктур, используемых в камерах сгорания

- Технические методы исследования систем управления турбулентностью с микроструктурами

- Численное моделирование (CFD)

- Экспериментальные методы

- Сравнение методов

- Примеры успешного применения микроструктур

- 1. Газотурбинные двигатели авиалайнеров

- 2. Промышленные котлы

- 3. Экспериментальные ракетные двигатели

- Статистика эффективности микроструктур в управлении турбулентностью

- Советы автора по внедрению и исследованию микроструктур

- Заключение

Введение в проблему управления турбулентностью в камере сгорания

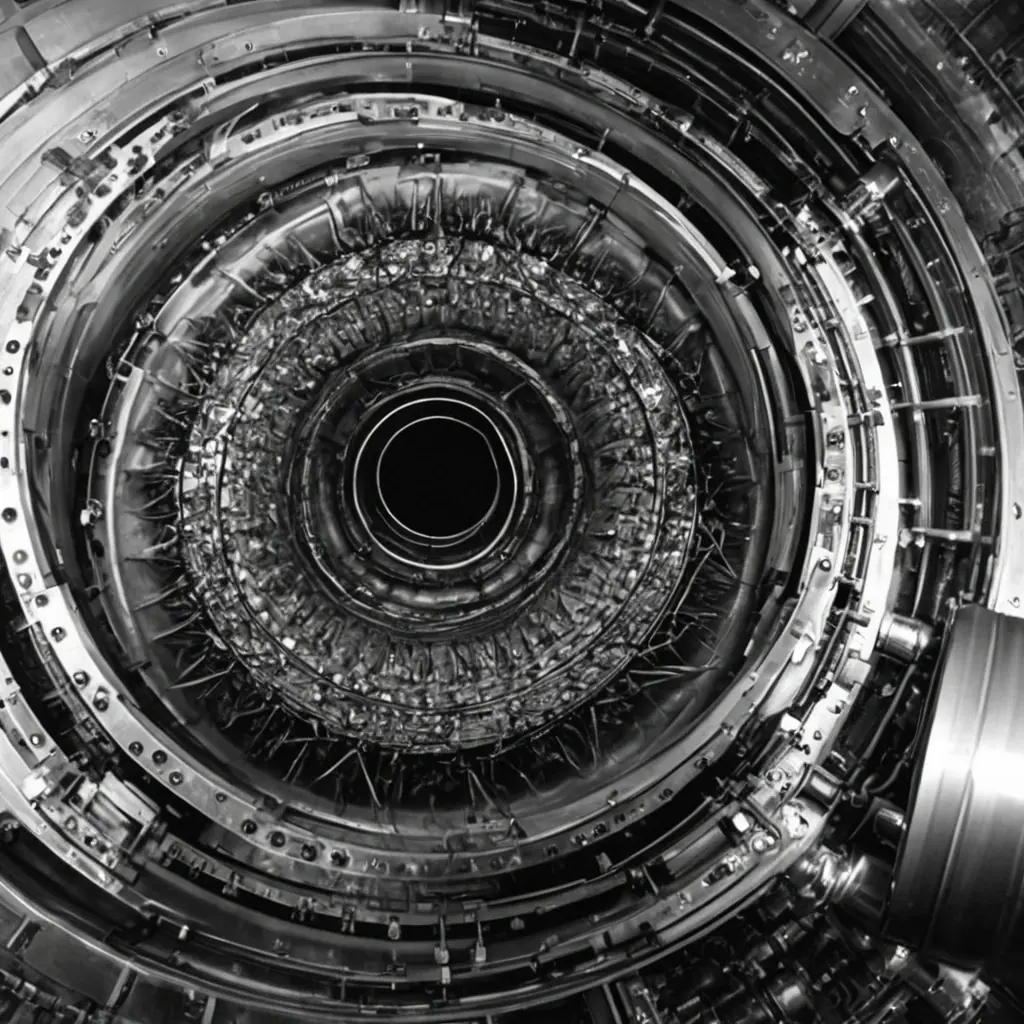

Камера сгорания — это сердце многих энергетических и авиационных установок, где происходит преобразование химической энергии топлива в механическую или тепловую. Одной из ключевых задач в таких камерах является управление процессом смешения топлива и окислителя, а также контролирование турбулентности, которая напрямую влияет на эффективность горения и выбросы токсичных веществ.

Турбулентность — это сложный хаотичный процесс движения жидкости или газа, способствующий быстрому смешению компонентов и улучшению тепломассообмена. Однако чрезмерная или плохо контролируемая турбулентность может привести к неполному сгоранию, пульсациям давления и повышенному износу оборудования.

Роль микроструктур в управлении турбулентностью

Что такое микроструктуры и почему они важны?

Микроструктуры — это специальные структурные элементы на микроуровне, нанесённые или встроенные в стенки камеры сгорания или в компоненты подачи топлива и воздуха. Они призваны создавать локальные возмущения потока, способствуя более стабильной и эффективной турбулентности.

- Улучшение смесеобразования

- Стабилизация фронта пламени

- Снижение выбросов за счёт более полного сгорания топлива

- Повышение долговечности камеры сгорания за счёт снижения эрозии

Типы микроструктур, используемых в камерах сгорания

| Тип микроструктуры | Описание | Преимущества | Применение |

|---|---|---|---|

| Микропредпыление | Нанесение мелких выступающих элементов на поверхности | Повышает турбулентность локально, улучшает смешение | Газотурбинные двигатели, камеры сгорания авиации |

| Лазерная обработка поверхности | Создание микрорельефа с помощью лазера | Точный контроль формы, долговечность | Ракетные двигатели, экспериментальные установки |

| Микроканалы и решётки | Микроотверстия и каналы, создающие завихрения | Улучшает управление потоком и стабильность горения | Автомобильные двигатели, промышленные котлы |

Технические методы исследования систем управления турбулентностью с микроструктурами

Численное моделирование (CFD)

Численное моделирование потоков (Computational Fluid Dynamics, CFD) — один из основных инструментов исследования управления турбулентностью. Оно позволяет визуализировать и анализировать поведение потока с учётом микроструктур, прогнозировать эффективность и оптимизировать дизайн камеры.

- Моделирование вихрей и завихрений

- Расчёт температуры и концентрации горючих компонентов

- Оценка устойчивости фронта пламени

Экспериментальные методы

Несмотря на мощь CFD, практическая проверка в лабораторных условиях остаётся необходимой для подтверждения моделей и выявления тонкостей. Эксперименты включают:

- Визуализацию потоков с помощью лазерной доплеровской анемометрии

- Измерение температуры и состава газов на выходе камеры

- Долговременные испытания для оценки износа и стабильности работы

Сравнение методов

| Метод | Преимущества | Ограничения |

|---|---|---|

| CFD-моделирование | Быстрые итерации, визуализация процессов, возможность форматного анализа | Требует высоких вычислительных мощностей, модели не всегда точно отражают сложность реальных процессов |

| Эксперимент | Реальные данные, проверка теорий, выявление неожиданных эффектов | Высокие затраты, трудоёмкость, ограничения по масштабу |

Примеры успешного применения микроструктур

На практике применение микроструктур в камерах сгорания уже показало свои преимущества. Рассмотрим несколько примеров:

1. Газотурбинные двигатели авиалайнеров

Внедрение микропредпыления на входных узлах камеры сгорания позволило повысить эффективность топлива на 2–3%, одновременно снизив выбросы оксидов азота (NOx) на 15%. Это значительный результат для авиационной отрасли, где экологические нормы становятся всё жёстче.

2. Промышленные котлы

Использование микроканалов и решёток помогло добиться устойчивого горения при низких температурных режимах, что уменьшило коррозионные процессы и снизило расход топлива на 5%. Такие технологии повышают экономическую эффективность предприятий.

3. Экспериментальные ракетные двигатели

В лабораторных установках с лазерной обработкой поверхности камер отмечено улучшение однородности температурного поля и снижение тепловых пиков, что позволяет увеличить ресурс двигателя и повысить безопасность эксплуатации.

Статистика эффективности микроструктур в управлении турбулентностью

| Параметр | Без микроструктур | С микроструктурами | Изменение (%) |

|---|---|---|---|

| Топливная эффективность | 100% | 102-105% | +2-5% |

| Выбросы NOx | 100% | 85-90% | -10-15% |

| Стабильность горения (кол-во пульсаций) | 10-15 | 3-5 | -60-80% |

| Износ камеры (годовая норма) | 100% | 70-80% | -20-30% |

Советы автора по внедрению и исследованию микроструктур

Для успешного внедрения системы управления турбулентностью через микроструктуры необходим комплексный подход, сочетающий численное моделирование с многократными экспериментальными тестами. Особое внимание следует уделять точности изготовления микроструктур и их устойчивости к экстремальным температурно-механическим нагрузкам. Также важно разрабатывать решения под конкретные типы камер сгорания, учитывая особенности топлива и используемой технологии горения.

Заключение

Управление турбулентностью в камерах сгорания является одной из приоритетных задач для повышения эффективности и экологичности современных энергетических установок. Применение микроструктурных технологий открывает новые возможности для точного контроля процессов смешения и горения. Технические исследования, основанные на CFD и экспериментальных методах, позволяют оптимизировать дизайн камер и добиться значительных улучшений в топливной экономичности и снижении вредных выбросов.

Статистика и примеры с реальных объектов показывают, что микроструктуры способны не только улучшить технические характеристики, но и продлить срок службы оборудования. В будущем развитие таких систем будет способствовать созданию более чистых и эффективных двигателей и установок, отвечающих современным требованиям экологии и экономики.